مقدمه

بحران انرژی و آب و همچنین آلودگی هوا درکنار تولید گازهای گلخانه ای و گرمایش زمین در حال حاضر مشکل اساسی کشورهای دنیاست که امنیت ملی کشورها را نیز به مخاطره انداخته است.

کشور ایران نیز از این دایره خارج نیست.

در ایران از قدیم تولیدات سرامیکی با روشهای ابتدایی تولید می شده و اکنون نیز به صورت مدرن محصولات سرامیکی بخصوص کاشی و سرامیک تولید می شود. وعلاوه بر پوشش بازار داخل،بازارهای هدف کشورهای همسایه و دورتر متقاضی کاشی ایرانی را پوشش می دهد.

به عنوان مثال شهر میبد در استان یزد که قطب تولید کاشی و سرامیک ایران می باشد با پیشینه ی چند هزار ساله در تولیدات سرامیکی،اکنون این صنعت هنر را کاملا بومی سازی کرده وعلاوه براستفاده از اطلاعات علمی و تکنولوژی روز دنیا، از تجربیات بومی منطقه نیز برای حصول بهترین نتیجه استفاده نموده است.

با رشد شرکتهای تولیدی کاشی و سرامیک در ایران، (اکنون حدودا 70 شرکت فعال وجود دارند) و بخصوص استان یزد (حدود 50 درصد تولید کل کشور را دارد.)اخیرا وبه دلایل مختلفی همچون

1- قرار گرفتن در منطقه ی آب و هوایی گرم و خشک و بی آب

2- قیمت بالای حامل های انرژی (آب و برق و گاز ) و قطعی آن ها در فصول گرم و سرد سال به علت مصرف بالا و گرمای شدید تابستانها و سرمای شدید زمستانها و تغییر روش زندگی مردم

3- آلودگی محیط زیستی مهمترین معضل چند سال اخیراست که به اعتراضات اجتماعی ساکنین نیز منجر شده است، و اثرات مخرب آن بعد از سالها اکنون قابل کتمان نمی باشد همچنین عدم استقبال و اشتغال کارگران در شرکتهای تولید کاشی و سرامیک به علت اطلاع از آلودگی را نیز شامل شده است و این صنعت را با مشکلاتی روبروکرده که جهت برون رفت از این وضعیت و توسعه پایدار این صنعت بومی در کشور، همتی مضاعف جهت تغییر سیاست گزاری های سالهای آتی را از طرف متولیان امر نیازمند است.

بخارات خروجی از اگزوز اسپری درایر روش تر

روش تولید کاشی و سرامیک متداول در جهان و ایران

روش غالب تولید کاشی و سرامیک در دنیا با استفاده از بالمیل و اسپری درایرومصرف مقادیر زیاد آب و روانساز است که تا حد زیادی از منابع زمین را مصرف کرده و با ایجاد آلودگی محیط زیست را به خطر انداخته است و به تولید پودر با روش تر معروف است .

فرآیند تولید کاشی ایستگاهای چهار گانه

1_آماده سازی بدنه(تهیه ی پودر مناسب از فرمول خاک های معدنی جهت شکل دهی محصول نهایی با دستگاه پرس)

2_دکوراسیون (اعمال لعاب، دکور و چاپ و تزیینات محصول)

3_پخت(بهبود و تثبیت مشخصات فیزیکی، شیمیایی تعریف شده طبق استاندارد های بین المللی محصول)

4_بسته بندی(ارایه ی محصول و مجموعه تولیدات به مشتری)

را شامل می شود.

مرحله ی اول، نقش تعیین کننده ای در قیمت تمام شده، کیفیت، ایجاد آلودگی محیط زیستی ، مصرف انرژی آب و برق و گاز ، هزینه ی های مالی ثابت، سرمایه در گردش ، تعمیرات و نگهداری و غیره … دارد.

تاریخچه و کشور های تولید کننده به روش خشک

در دهه ی 70 میلادی کشورهای ایتالیا ، آلمان ، بریتانیا ،پول و نیروی کار هنگفتی را برای مطالعه ی فرایند خشک تولید کاشی و سرا میک دیوار و کف صرف نمودند که می توان از شرکت های ماشین سازی L.B و M&S در ایتالیا، Eirich در آلمان، Atotor انگلستان را نام برد که L.B حدودا 50 سیستم در دنیا فروخته است و حدودا از سال 2014 شرکت چینی Guangdong Boffin با همکاری L.B مشتریان آسیایی این سیستم را پوشش داده اند. در ایران نیز شرکت ماشین سازی هادی واقع در شهر کاشان استان اصفهان در تولید دستگاه آسیاب پیشرو بوده است و چندین دستگاه در منطقه ی کاشان جهت پودر سازی فعال می باشد .

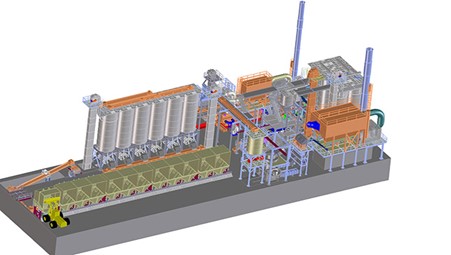

نمای کلی سیستم پودر خشک

در کشور ایتالیا که مهد صنعت کاشی و سرامیک و یکی از تامین کنندگان اصلی تجهیزات و تکنولوژی تولید در کشورهای دنیاست، روشهای مختلفی را جهت تولید پودر تجربه نموده اند وعلاوه بر تولید پودر به روش تر، از تهیه پودر به روش خشک(عدم استفاده از آب، واستفاده از دستگاه آسیاب پودر،بک فیلتر، رطوبت زن) نیز استفاده می کنند.اما به دلیل بازار هدف این کشور که معطوف به تولیدات گرانقیمت با سایزهای بزرگ، پرسلان با جذب آب پایین و نزدیک به صفر درصد ،کاشی های سفید پخت با فرمولاسیون های اختلاط چندین ماده با سختی های مختلف، و علاوه بر آن، عدم دسترسی به منابع معدنی مناسب ، خاک های رسی بسیار نرم ( که در روش خشک بازدهی مناسبی دارد) بیشتر تولیدات را با روش ترانجام می دهند.

اما از مزایای روش خشک غافل نشده اند و محصولات کاشی کف ودیوار و دوپخت با جذب آب بالای 3 درصد و سایز های کوچکترتر و بدنه قرمز با لعاب های مات و رستیک و پروتکشن دار خاص را با این روش تولید می نمایند.

با تحقیق بیشتر با کشوری در تولید کاشی و سرامیک در دنیا برخورد می کنیم که با جمعیتی بالای 200 میلیون نفر در آمریکای جنوبی قرار گرفته است. برزیل، پنجمین کشور پهناور دنیاست، واز نظر اقلیم و منابع معدنی بسیار شبیه به کشور ما ایران می باشد و یکی از کشورهای پرچمدار تولید کاشی و سرامیک با روش پودر خشک می باشد، به طور مثال در شهر سائوپائولو منطقه ی سانتاگرانتا کارخانجات زیاد تولید کاشی وسرامیک با روش پودر خشک خودنمایی می کنند.

طبق تحقیقات انجام شده و بازدیدهای سالهای گذشته ی کارشناسان ایرانی از این کشور و طبق نظر کارشناسان برزیلی دو دلیل عمده برای انتخاب روش خشک (که حدودا 70 درصد تولیدات را در این کشور در بر می گیرد) مطرح نموده اند.

1_استفاده از مزایای این روش اهم از،

الف) کاهش مصرف انرژی (آب، برق، گاز)

ب) کاهش آلایندگیهای محیط زیستی

ج) کاهش تعداد مینرالهای مورد استفاده در فرمولاسیون

2_وجود و دسترسی به معادن و منابع معدنی برای تولید با روش پودر خشک، در این کشور یکی از دلایل اصلی استقبال از این روش می باشد. که بنابر بازار هدف که تقاضای محصولاتی ارزان و اقتصادی، قرمز پخت و سایزهای کوچکتر و دوپخت با جذب آب های بالای 3 می باشد،تصمیم سازی از سالهای پیش انجام شده است و اکنون بعد از سالها تولید و وتجربه و علم اندوزی در این روش تولید،عمده تولیدات در این کشور با سیکل های پرس بالا و سیکل های پخت پایین، بالاترین بهره وری تولید را بدون آلایندگی و مصرف انرژی بالا، در جهان دارا می باشند.

تجهیزات تولید به روش پودر خشک

با این تفاسیر و بررسی تولید کاشی به روش خشک در کشوری صاحب نظر مثل ایتالیا و کشوری با بهترین راندمان مانند برزیل و تحقیق در مورد تاریخچه ی تولید با روش خشک در ایران از سال 2004 با توجه به پیش بینی های اقلیمی و

برآوردهای هزینه ای و امکان سنجی های انجام شده ، جرقه های تولید با این روش در چند شرکت ایرانی به وجود آمد و حدودا سال 2005میلادی مجموعه ی EMG ایران واقع در شهرک صنعتی جهان آباد میبد واقع در استان یزد با خرید تجهیزات تولید روش پودر خشک با هدف تولید کاشی با مشخصات شرکتهای برزیلی،و جامعه هدف موجود در کشور و کشورهای همسایه و تولیدات غالب استان یزد و ایران که جذب آب بالای 3 درصد و قرمز پخت بودند در فاز جدید و درکنار تولیدات به روش تر شروع به کار نمود.

با توجه به اطلاعات واحد توسعه و تحقیقات این شرکت، بدلیل عدم تخصص کافی و ناشناخته بودن روش و عدم دسترسی به منابع علمی و تجربی کافی، EMG ایران به ناچار با دعوت از کارشناسان ایتالیایی و چند کشور دیگر در بازه های زمانی متناوب و کوتاه و اعزام کارشناسان فنی و تولید به ایتالیا جهت آموزش و انتقال تجربه و فراگیری مهارت های لازم اقدام نمودند. و موفق شدند ابتدا با تولید سایزهای 25*25و 30*30و20*40و33*33 و 40*40 را با موفقیت و کیفیت مناسب به بازار عرضه نمایند.

تنها مشکل باقی مانده تولید با راندمان پایین نسبت به ظرفیت اسمی بود که درسالهای اخیر با اعتماد به خلاقیت نیروهای بومی و معطوف شدن بر تولیدات خاص و ایجاد بازارهای هدف جدید وتولید محصولاتی منحصر به فرد با قیمت تمام شده ی بسیار خوب در مقایسه با روش تولید تر، سایزهای 50* 50 و 40*100 را به سبد کالایی خود اضافه نموده و با ارزش افروده بالاتر و آلایندگی بسیار کمتر، حتی از محصولات تولیدی شرکتهای رقیب، کیفیتی به مراتب بهتر کسب نموده اند و با مجموع سیکل پرس 13 و سیکل پخت کوره 40 دقیقه تولید کاشی بدنه قرمز با جذب آب 3 تا 6 و 6 تا9 به صورت کانتینیوز ،ظرفیت اسمی تجهیزات را تحقق بخشیدند ..

شرکتهای دیگر ایرانی نیز در صدد تولید با این روش برآمدند و چندین سال نیز تولید داشتند، اما به دلایل بزرگی چون

1- عدم دسترسی به کارکنان متخصص و آموزش دیده مانند روش تر

2- عدم پشتیبانی شرکتهای تولید تکنولوژی ایتالیایی در جهت آموزش های علمی و انتقال تجارب

3- برطرف نشدن مشکل عمده ی روش خشک یعنی عدم گرانروی پودر رطوبت زده شده که منجر به استفاده از تجهیزات خاص در پشت پرس، شده است .

4- استقبال کارشناسان تولید از روش تر که از سابقه ی بالایی در کشور برخوردار است و پشتیبانی مناسبی از طرف شرکتهای تامین کننده ی روش تر انجام شده است.

5- تغییر ذایقه ی درصدی از مصرف کنندگان و تقاضای کاشی های سایز بزرگ و سفید پخت با درصد جذب آب نزدیک به صفر درصد

باعث شد که به تعطیلی کشیده شوند ویا با راندمان تولیدی بسیار کم تولید نمایند.

نتیجه

سیستم پودر خشک سیستم خاصی است که جهت انتخاب آن برای تولید باید نوع معادن، ساختار شیمیایی و مینیرالی خاک های موجود وقابل دسترسی در کشورها را مد نظر داشت و وجود این خاک های کم نظیر امکان تولید با راندمان بالا و سیکل کوتاه پخت در کنار مصرف کم گاز و برق و آب را محیا می کند. اکنون در کشورهای ایتالیا ، برزیل ،چین ،عمان ،ایران و … که با این روش تولید می کنند به طور متوسط کیفیت درجات تولید بالای 90 درصد می باشد و کاهش 50 درصدی نیروی انسانی، کاهش 60 درصدی زمین و کارگاه ،کاهش 70 درصدی آلودگی محیط زیست ،کاهش 80 درصدی مصرف آب ، کاهش 30 درصدی مصرف برق و کاهش 50 درصدی سوخت های فسیلی یا گاز در کل فرایند تولید را داشته اند . لذا جهت تولید موفق به این روش در کشور ایران لازم است

1- تلاش و سرمایه گذاری جهت شناسایی و استخراج معادن مناسب روش خشک صورت گیرد .

2- جهت رفع عیب گرانروی پودر در این روش مجموعه را به سیستم گرانول ساز در انتهای خطوط پودر خشک تجهیز نمایند .

3- تمرکز بر تولید کاشی های قابل تولید برمبنای خاک های موجود و روش خشک از طرف مدیران فروش و بازاریابی

4- مراجعه و استفاده از تجربیات علمی و کاربردی کارشناسان کشورهای ارزنده و صاحب نظر تولید به این روش

در پایان تاکید می شود بر خلاف تولید پودر به روش تر که اصلا با محیط زیست سازگاری ندارد تولید به روش خشک از نظر محیط زیستی کاملا سازگار و عامل توسعه ی پایدار این صنعت در کشور می باشد از نظر محاسبات مالی نیز روش خشک بسیار مقرون به صرفه تر می باشد و با افزایش قیمت انرژی و آب، تولید با این روش در آینده ی نزدیک غیر قابل رقابت خواهد بود.

بهار 1401

میرزاحسین دهقانی فیروزآبادی

کارشناس آزمایشگاه و تولید کاشی و سرامیک

منابع

CERAMIC WORLD REVIW MAGAZINE 92,90,89

کتاب تکنولوژی سرامیک های ظریف

امکان سنجی تولید کاشی به روش پودر خشک عباس پورسلیمان 1391 ه .ش شرکت شهرک های صنعتی استان یزد

شرکت تولید کاشی و سرامیک احسان آریا میبد EMG

شرکت های ماشین سازی L.B و M&S ایتالیا

شرکت ماشین سازی Guangdong Boffin چین

شرکت ماشین سازی هادی کاشان ایران